GLOBALE TRENDS SOWIE POLITISCHE UND ÖKOLOGISCHE ZWÄNGE SPRECHEN ZUNEHMEND FÜR DIE ELEKTROMOBILITÄT

Um mit diesen Trends Schritt zu halten, befindet sich die Automobilindustrie in einem radikalen Wandel, der die Entwicklungen der nächsten Jahrzehnte prägen wird. Als alteingesessener Hersteller von Spezialmaschinen, vor allem für OEMs und Tier-1-Hersteller in der Automobilindustrie, stellt sich der Unior-Maschinenbau schnell und erfolgreich auf die neuen Herausforderungen und Bedürfnisse eines sich schnell entwickelnden Marktes ein.

Die Elektromobilität disruptiert den Markt des Automobilbaus. Im Jahr 2019 wurden die Investitionen in neue Produktionslinien für Kraftfahrzeuge deutlich reduziert. Die Gründe für dieses Verhalten der Automobilindustrie lassen sich mit der Schwierigkeit des Strukturwandels vom Verbrennungsmotor zur Elektrizität erklären. Produktionslinien müssen sich an die neuen Anforderungen der Elektromobilität anpassen, ohne den Verbrennungsmotor zu vernachlässigen.

Für viele Endverbraucher erscheint der Einstiegspreis eines Elektrofahrzeugs noch zu hoch. Darüber hinaus ist die Ladeinfrastruktur schwach und unattraktiv. Die Situation im Jahr 2019 hat sich durch globale politische Spannungen, insbesondere den Handelskrieg zwischen den USA und China, verschärft.

Elektromobilität bringt auch weniger Fertigungsaufwand mit sich. Ein Auto mit Verbrennungsmotor hat Tausende von Teilen des Antriebsstrangs, während ein Elektroauto nur ein paar Hundert hat. Andere Teile sind weniger komplex. Zum Beispiel ist das Getriebe deutlich vereinfacht. In der Regel ist nur ein Getriebe vorhanden. Es ist also kein kompliziertes Getriebe erforderlich. Elektrofahrzeuge haben im Vergleich zu einem Verbrennungsmotor etwa 60 % weniger Metallabtrag.

Um mit diesen Trends Schritt zu halten, sind im Maschinenbau eine schnelle Anpassung und die Entwicklung optimaler Lösungen entscheidend. Bei Unior Werkzeugmaschinen ergänzen wir deshalb unser bestehendes Angebot an Tiefbohrmaschinen und Sonderwerkzeugmaschinen

- MASCHINEN ZUR BEARBEITUNG VON BATTERIEGEHÄUSEN

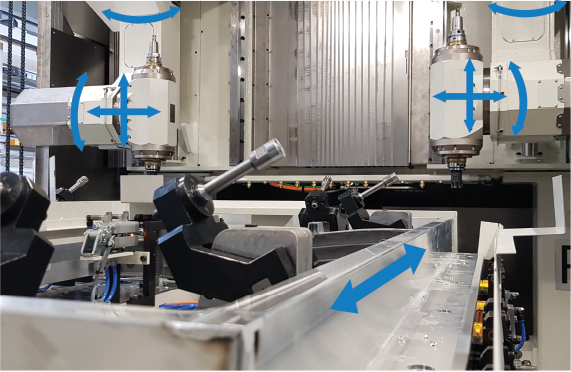

Die Maschine ist für die Bearbeitung von Batterierahmen für Elektrofahrzeuge konzipiert. Sie ist für große Werkstücke mit Abmessungen > 2000 x 1500 mm geeignet und verfügt über zwei vertikale Bearbeitungsspindeln mit fünf unabhängigen Achsen. Die Maschine ist mit einem horizontalen Spanntisch ausgestattet, der auf einem Längsschlitten montiert ist - Y-Achse mit Linearantrieb. Auf dem festen Portal ist eine Querachse X mit zwei vertikalen Fräsachsen Z1 und Z2 montiert. Auf jeder der beiden Achsen Z befindet sich eine spezielle Frässpindel mit zwei Werkzeughaltern, die auf einer vertikalen Drehachse C und einer horizontalen Achse A montiert sind. Die Frässpindeln für das Planfräsen sind um 180 Grad auf der speziellen Spindel montiert und werden im Einsatz durch Drehen der Achsen A und C für den Fräsprozess montiert.

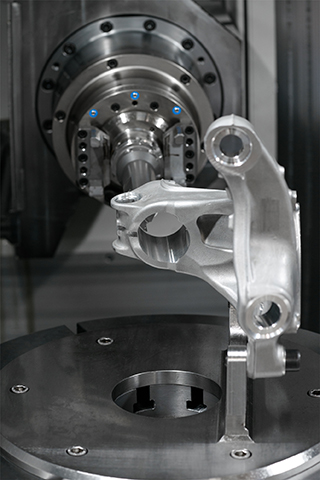

- 2/3/4- SPINDEL-BEARBEITUNGSZENTREN TANDEM ECO

Dank des modularen Aufbaus und der zahlreichen Konfigurationsmöglichkeiten kann jede Basismaschine der ECO-Serie zu einer vollständig maßgeschneiderten Lösung kombiniert werden.TANDEM ECO Vertikal-Bearbeitungszentren gehören in Bezug auf Geschwindigkeit, Dynamik, kompakte Bauweise, Stabilität und Zuverlässigkeit zu den Besten ihrer Klasse. Die ECO-Baureihe, die über ausreichend Kraft für hohe Fräsleistungen verfügt, ist mit zwei, drei, vier Spindeln oder Mehrfachprofilen erhältlich und zeichnet sich durch folgende Merkmale aus: zuverlässig hohe Produktivität, höchste Präzision und Bearbeitungsqualität, minimaler Platzbedarf, schnelles Rüsten, einfache Bedienung, hohe Stabilität, hohe Dynamik und einfache Wartung.

Ihre Vorteile mit der Tandem-ECO-Baureihe: hohe Schnittpräzision und Leistung, hohe Maschinenverfügbarkeit und geringere Kosten pro Stück.

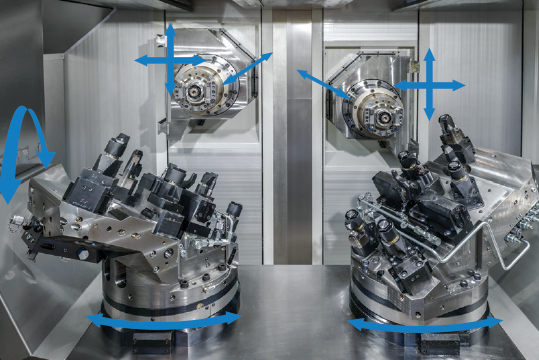

- UNIVERSAL-BEARBEITUNGSZENTREN

Die Tandem-Baureihe sind Bearbeitungszentren, die sich für hohe Produktivität und Großserienfertigung eignen. Mit unabhängigen Spindeln in der X-, Y-, Z- und B-Achse kann sie selbst die präzisesten Werkstücke bearbeiten. Der modulare Aufbau sorgt für hohe Stabilität, konstante Präzision und hohe Produktivität. Werkzeugwechsler mit 72 oder 112 Werkzeugen. Die Bearbeitungszentren der Tandem-Baureihe ermöglichen die Bearbeitung von hochpräzisen Werkstücken, Spiegelwerkstücken, mit verstellbaren NC-Achsen X, Y, Z und B, die eine einfache Anpassung an neue, unterschiedliche Schnitte ermöglichen.

.png)

DIVERSIFIZIERUNG DES ANGEBOTS

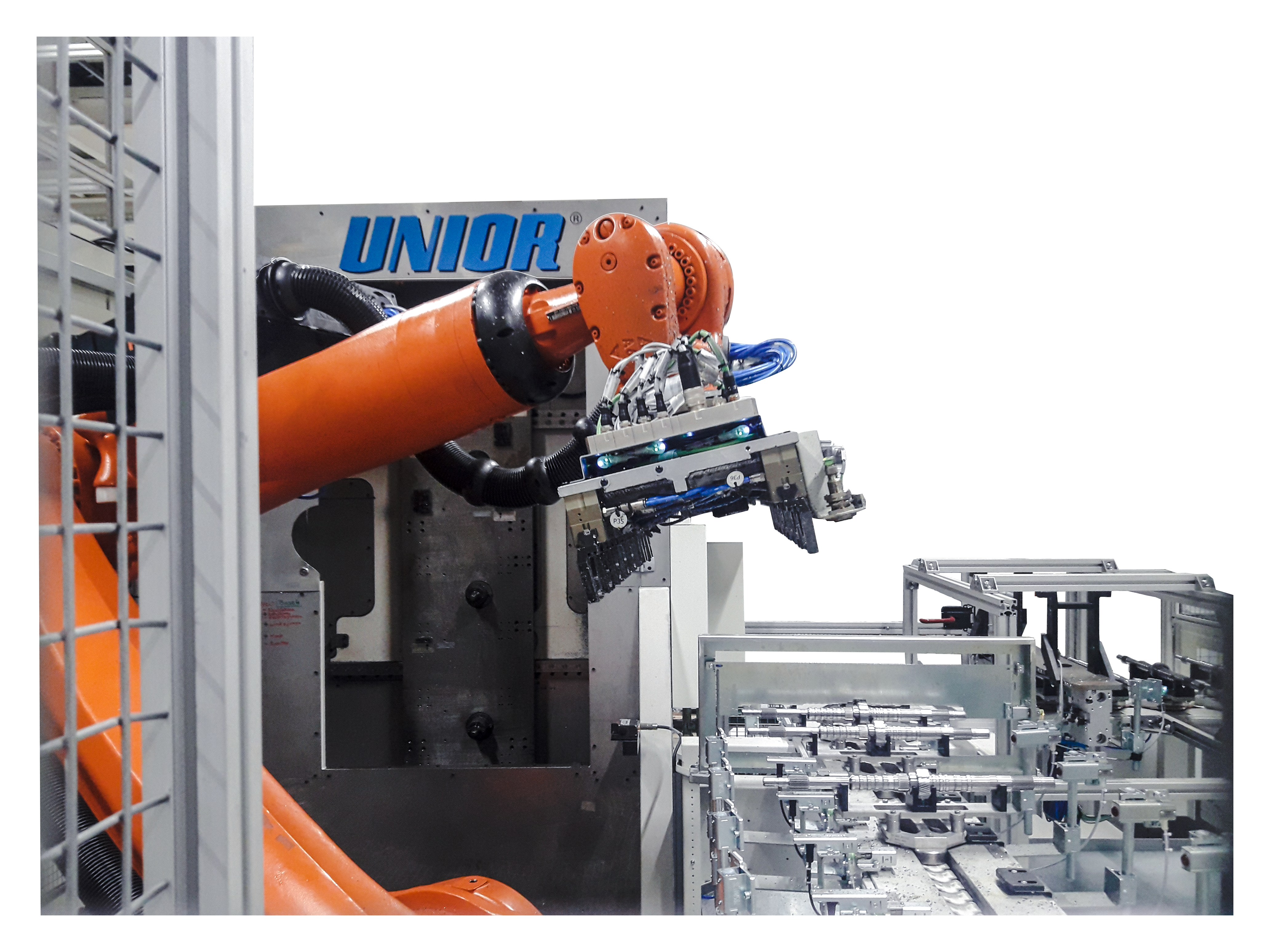

Neben dem Maschinenprogramm erweitert Unior sein Angebot an Automatisierungs- und Montagemaschinen, die bisher nur im Rahmen von Turn-Key-Lösungen angeboten wurden.

Die moderne Technologie verändert die Welt und schafft Möglichkeiten, die es vor einem Jahrzehnt noch nicht gab. In der Fertigung zum Beispiel erhöhen das Internet der Dinge und vernetzte Geräte die Transparenz des Entwicklungsprozesses. Die Technologie ermöglicht es den Betriebsleitern und Aufsichtspersonen, den Betrieb zu überwachen, was zu einer besseren Prozesskontrolle führt.

Da Effizienz und Produktivität zum zentralen Ziel vieler Fabriken und Anlagen werden, rücken Automatisierung und fortschrittliche Robotik immer mehr in den Mittelpunkt. Die meisten automatisierten Maschinen und Werkzeuge können optimal arbeiten und verbessern die Arbeitsbedingungen für diejenigen, die die meiste Zeit in solchen Anlagen verbringen. Roboter können Routineaufgaben übernehmen, wodurch menschliche Mitarbeiter für interessantere Aufgaben frei werden. Sie können auch anstelle von Menschen für gefährliche oder riskante Aufgaben eingesetzt werden.

Durch unsere Teil- oder Vollautomatisierung bieten wir optimale Lösungen für das Werkstückhandling, um eine höhere Effizienz der Produktionsprozesse, eine höhere Betriebssicherheit und geringere Kosten pro produzierten Teil zu gewährleisten. Deshalb bieten wir in unserem Segment Automatisierungslösungen an:

ROBOTER-BIN PICKING

Ein Roboter mit Sensoren und Kameras nimmt mit einem Sauggreifer, Parallelgreifer oder einer anderen Art von Roboter-Endeffektor bekannte Objekte mit beliebigen Positionen aus dem Behälter auf.

MESSSTATIONEN

Teil unserer Turnkey- und Prozessautomatisierungslösungen sind auch Messstationen, die darauf abzielen, das Werkstück vor der Bearbeitung korrekt auf Abweichungen zu vermessen und die Informationen in die Maschinen-SPS einzuspeisen, um die Bearbeitung anzupassen.

SPANNVORRICHTUNGEN

Die Spannvorrichtung dient dazu, ein oder mehrere Werkstücke vor dem Aufbringen von Kräften in einer bestimmten Position im Bearbeitungsraum zu positionieren und zu halten. Unsere Spannvorrichtungen sind hydraulisch ausgelegt und beinhalten Spann- und Werkstückanwesenheitskontrollsysteme. Wir bieten auch Nullpunkt- und pneumatische Klemmung an, die gegenüber der hydraulischen Klemmung den Vorteil haben, dass keine Hydrauliköltanks benötigt werden und eine aufwendige Abdichtung entfällt. Auch Ölauffangbehälter werden eliminiert.

MONTAGE-LINIEN

Automatisierte Montagesysteme verfügen über verschiedene Arten von Materialhandhabungsgeräten wie Roboter, Messgeräte und Sensoren, Palettier-, Materialentnahme-, Indossier-, Markier-, Press-, Präge-, Dosier-, Färbe- und Wasch-/Trockenzellen. Diese Roboter-Montagelinien umfassen alle Prozesse, die erforderlich sind, um ein montiertes und geprüftes Produkt in einem schnelleren und effizienteren Zeitrahmen zu liefern.

LADE- UND ENTSORGUNGSSYSTEME

Das automatisierte Be- und Entladen mit Robotern ist für viele kleine und mittlere Unternehmen eine praktikable Lösung, da die aktuellen Systeme auch für Unternehmen mit minimaler Produktion einfach zu bedienen sind.

Automatisierte Maschinenbe- und -entladesysteme haben große Vorteile, wie z. B.:

- Sie bieten einen höheren Durchsatz, be- und entladen Teile bei kontinuierlicher Geschwindigkeit und mit minimaler Wartung.

- Optimaler Prozessablauf und bessere Nutzung der Bedienerzeit.

- Sie können einen großen Bereich von Teilegrößen handhaben und verursachen nur minimale Schäden an Produkten.

- Schnellere und einfachere Konfiguration ohne vorherige Programmierkenntnisse, Anpassung an Änderungen und Anforderungen.

- Robotersysteme sind flexibel und verlegbar für verschiedene Prozessänderungen in der Zukunft.

ROBOTER-ENTGRATZELLEN

Einer der unmittelbaren Vorteile der robotergestützten Fehlersuche ist, dass sie viel sicherer ist. Unfälle am Arbeitsplatz sind kostspielig. Roboter reduzieren dieses Risiko. Aber noch wichtiger ist, dass es durchgängig ein qualitativ höherwertiges Teil produziert. Roboter zeichnen sich dadurch aus, dass sie immer wieder die gleichen Aufgaben ausführen, ohne von einem vordefinierten Ablauf abzuweichen. Dies ermöglichten eine außergewöhnliche Präzision, Qualität und Konsistenz bei der Beseitigung von Defekten.

TAKTZEITOPTIMIERUNG

Die Taktzeit in der Fertigungsindustrie bezieht sich auf die durchschnittliche Zeit, die eine Maßeinheit benötigt, um den Produktionsprozess zu verlassen. Um die Taktzeit zu reduzieren, werden erste Analysen von Robotern, Steuerungen und Produktionssystemen durchgeführt, Optimierungsmaßnahmen und Korrekturpläne identifiziert und umgesetzt.

DMC-LASERAUFZEICHNUNG

Die Gewährleistung einer vollständigen und eindeutigen Rückverfolgbarkeit von sicherheitskritischen Komponenten bei gleichzeitiger Aufrechterhaltung der Effizienz der Produktionslinie ist eine der größten Herausforderungen in der Automobilfertigung. Die Schmelzgravur mit CO2-Beschriftungslasern bietet eine einfache Lösung für die Kennzeichnung von Kunststoffbauteilen: Permanente, maschinenlesbare Laserspurmarkierungen, wie z. B. alphanumerische Codes, können in kürzester Beschriftungszeit und in höchster Qualität aufgebracht werden.